Adecuación plan de mantenimiento preventivo, plantas de agua (página 2)

Tanque de concreto (Cap. 1000 m3)

La planta Graver está destinada a la

producción de agua potable y ablandada para los

siguientes usuarios:

Agua potable: Plantas del plan IV y planta

original. Con caudales promedios de 240 m3/h y 2220 m3/h

respectivamente.

Agua ablandada: Panta de vapor de productos

planos, H y L II, colada continua de planchones y

palanquillas (enfriamiento de moldes), con caudal promedio de

350 m3/h.

La producción de esta planta se utiliza en

las siguientes instalaciones:

Producción de vapor para la limpieza

Electrolítica I Y II, en el calentamiento de

solución química.Decapado I y II, para el calentamiento de

ácido.Tándem I y II, como vapor para el

calentamiento de emulsión.Recocido I y II, para el secado de

banda.Temple I y II, para el secado de banda y el

calentamiento de solución

química.H y L II, producción de vapor para

accionamiento de turbocompresores.

PLANTA MARLEY O PLANTA DE RECIRCULACION DE AGUA

Nº1 (PR1)

El objetivo funcional de la planta, según

diseño, es recircular, enfriar y tratar 15.000 m3/h de

agua de enfriamiento directo en cantidad, calidad y

presión que requieren sus usuarios. Sin embargo, en la

actualidad los únicos usuarios son: Midrex 1 y Oxigeno

III.

La planta de recirculación Nº1

está ubicada entre los patios de minerales por el

Norte, Central Termoeléctrica por Este, Planta Graver

al Oeste y por el Sur la carretera de acceso, aproximadamente

en las coordenadas X=796, Y=1142.

La planta de Recirculación de agua Nº1,

está diseñada para suministrar agua tratada

dentro de ciertos parámetros como son: cantidad de

solidos suspendidos (TSS), índice de corrosividad

(MPY), pH, temperatura y presión. La

dosificación empleada en esta planta está

compuesta por Hipoclorito; para controlar el desarrollo de

algas y bacterias en la torre, se aplica 5ppm en forma

continua, usando 100Kg/día y soda caustica: para

neutralizar el pH, se aplica en forma continua en una dosis

de 12 ppm y se consumen 167 kg/día.

La fuente de alimentación principal de

abastecimiento es agua industrial Caroní, proveniente

del reservorio nº1, la cual se usa como

reposición para compensar las pérdidas del

sistema.

PLANTA DE RECIRCULACIÓN DE AGUA Nº3

(PR3)

Para la recirculación de Agua de Enfriamiento

de las acerías se cuenta con la Planta de

Recirculación Tres (PR3), la cual está dividida

en tres sistemas: Sistema Uno (S1), Sistema Dos (S2) y

Sistema Tres. Adicionalmente cuenta con un sistema para la

separación de aceite y escoria y mantener la

eficiencia de la planta.

En el Sistema Uno (S1) se recircula Agua de

Enfriamiento Directo de las Acerías y Trenes de Barras

y Alambrón, la cual se recibe en un sedimentador donde

se le separa la escoria. Luego se bombea hacia unos filtros

de arena y luego con la misma presión a una torre de

enfriamiento de tiro inducido y de tipo contraflujo. En la

torre se lleva a cabo un intercambio de calor y se agregan

productos químicos, para luego ser bombeada a los

usuarios.

En el Sistema Dos (S2) se recircula Agua de

Enfriamiento Indirecto de las Acerías y Trenes de

Barras y Alambrón. Para ello se recibe el agua en una

torre de enfriamiento donde ocurre un intercambio de calor,

se le agregan productos químicos y se reponen las

pérdidas por evaporación con Agua Industrial

Caroní antes de bombearse a los usuarios.

Aproximadamente 5 % del agua es bombeada a unos filtros

colaterales y retornada a la torre.

Finalmente, el Sistema Tres (S3) presenta el mismo

funcionamiento que el Sistema Dos (S2), con la única

diferencia que se recircula agua para el proceso Midrex

II.

DESCRIPCIÓN DEL ÁREA DE

PASANTÍA.

El área asignada para el desarrollo de esta

pasantía son las plantas Graver, Permutit, Marley o

(Recirculación de Agua N°1) y Planta de

Recirculación de Agua N°3 (PR3), encargadas del

tratamiento, distribución y control de todas las aguas

industriales de las diferentes plantas de producción

pertenecientes a SIDOR. Estas plantas poseen una serie de

equipos eléctricos y de instrumentación los

cuales están cargados en el sistema SAP.

Están conformadas por gran cantidad de

sistemas eléctricos y de instrumentación, entre

los que se pueden citar distintos tipos de transmisores,

conjunto de ventiladores, agitadores, válvulas,

filtros, entre otros.

TRABAJO ASIGNADO

El trabajo asignado para esta práctica

profesional, consiste en adecuar planes de mantenimiento

preventivo a los equipos eléctricos y de

instrumentación de las plantas de agua: Graver,

Permutit, Marley o (Recirculación de Agua N°1) y

Planta de Recirculación de Agua N°3 (PR3) de

SIDOR. La cual lleva consigo una investigación previa,

el diagnóstico de la situación actual de las

plantas, el proceso que allí se realiza y todos los

equipos eléctricos y de instrumentación

involucrados en el mismo.

GLOSARIO DE TÉRMINOS

DESCRIPCIÓN DE SAP.

El nombre de SAP proviene de: Sistemas, Aplicaciones

y Productos en Procesamiento de datos. EL nombre SAP es al

mismo tiempo el nombre de una empresa y el de un sistema

informático. Este sistema comprende muchos

módulos completamente integrados, que abarca

prácticamente todos los aspectos de la

administración empresarial. Cada módulo realiza

una función diferente, pero está

diseñado para trabajar con otros módulos. La

integración total de los módulos ofrece real

compatibilidad a lo largo de las funciones de una empresa.

Esta es la característica más importante del

sistema SAP y significa que la información se comparte

entre todos los módulos que la necesiten y que pueden

tener acceso a ella. La información se comparte, tanto

entre módulos, como entre todas las

áreas.

UTILIDAD DEL SAP

Sirve para integrar los recursos de la empresa,

brinda información actualizada constantemente sobre

inventarios de mercancía, pedidos, proveedores,

ventas, integra la parte financiera, es decir todas las

áreas de la empresa alimentan y consultan

información de una fuente común agilizando la

toma de decisiones con información actualizada y

confiable.

MÓDULOS DEL SISTEMA SAP:

El Sistema SAP comprende muchos módulos

completamente integrados, que abarca prácticamente

todos los aspectos de la administración empresarial.

Cada módulo realiza una función diferente, pero

está diseñado para trabajar con otros

módulos. La integración total de los

módulos ofrece real compatibilidad a lo largo de las

funciones de una empresa.

Esta es la característica más

importante del Sistema SAP y significa que la

información se comparte entre todos los módulos

que la necesiten y que pueden tener acceso a ella. La

información se comparte, tanto entre módulos,

como entre todas las áreas.

Sistema SAP establece e integra el sistema

productivo de las empresas. Se constituye con herramientas

ideales para cubrir todas las necesidades de la

gestión empresarial sean grandes o pequeñas en

torno a la administración de negocios, sistemas

contables, manejo de finanzas, contabilidad,

administración de operaciones y planes de

mercadotecnia, logística, etc.

Sistema SAP proporciona productos y servicios de

software para solucionar problemas en las empresas que surgen

del entorno competitivo mundial, los desarrollos de

estrategias de satisfacción al cliente, las

necesidades de innovación tecnológica, procesos

de calidad y mejoras continuas, así como, el

cumplimiento de normatividad legal impuesta por las

instituciones gubernamentales.

¿POR QUÉ USAR SAP?

Porque integra y consolida la

información: Las compañías que

utilizan un software administrativo o un ERP para su

gestión empresarial, integran la

información proveniente de sus distintas

operaciones, finanzas, cadena de suministros, sistema

contable, inventarios, recursos humanos, relaciones con

el cliente, etc.- de manera que cada área

funcional, incluyendo la alta gerencia, obtiene

oportunamente los datos e indicadores de gestión

necesarios para optimizar su desempeño.

Porque simplifica y agiliza cada

operación: La agilización,

simplificación y consolidación del proceso

de generación, registro, visualización y

manejo de la información, contribuye a que el

personal se dedique realmente a mejorar el

negocio.Porque optimiza, organiza y actualiza los

procesos: Dado que los ERP y otros sistemas de

gestión empresarial de SAPestán basados en

las mejores prácticas definidas para cada sector,

su implementación mejora la organización de

la empresa en razón del negocio que realiza. Por

otro lado, puesto que el software administrativo se

ajusta a diversos marcos geográficos y legales,

también representa un eficaz medio para garantizar

operaciones acordes a las normativas locales e

internacionales. A su vez, el manejo automatizado de la

información a través de un sistema de

gestión empresarial de SAP facilita y

amplía el uso de Internet como herramienta

comercial y gerencia

VENTAJAS DEL SISTEMA SAP:

Ofrece una única visión de toda la

información con lo que la toma de decisiones puede

hacerse en mejores condiciones y con más

seguridad.A través de la utilización de

procesos globales, las aplicaciones ayudan a potenciar la

integridad de los procesos y eficiencia empresarial.

Afectando a los procesos internos como

externos.Las aplicaciones están orientadas a

servicios (SOA), por lo que se puede innovar y

añadir funciones al sistema cuando se desee, sin

que ello repercuta en el desarrollo normal de la

empresa.

HOJAS DE RUTA

Es un documento SAP que se utiliza para listar

actividades de mantenimiento, para una ubicación

técnica o un equipo, con la finalidad de ser asignadas

a una orden de mantenimiento o como parte de un plan de

mantenimiento.

Las hojas de ruta describen una secuencia de

operaciones individuales estandarizadas, tanto en la manera

de ejecutarlas como en su planificación y que tienen

como objetivo independizar, de las personas, la manera de

llevar a cabo las tareas estándar de

mantenimiento.

Entre las actividades a realizar sobre un equipo, se

incluyen por ejemplo:

Inspecciones

Mantenimiento

Reparaciones

Las hojas de ruta ayudan a reducir el esfuerzo de

mantenimiento. Si una de las secuencias de trabajo

estandarizada es modificada, todas las ordenes y posiciones

de mantenimiento que hacen referencia a la hoja de ruta

reciben automáticamente, el "status" real y modificado

de las secuencias de trabajo. Con las hojas de ruta para

mantenimiento, se puede reducir el tiempo necesario para

crear órdenes

Existe la hoja de ruta para mantenimiento que se

pueden distinguir con el uso de indicadores:

Hoja de ruta para equipo.

Práctica de mantenimiento.

Los elementos más importantes

son:Operaciones.

Suboperaciones.

Componente o material.

Paquetes de mantenimiento preventivo

(frecuencia).Medios auxiliares de fabricación

(tarjetas de seguridad, prácticas

operativas).

Para crear una hoja de ruta para un equipo se deben

elaborar las actividades de mantenimiento a realizar para los

diferentes equipos, para lo cual es necesario elaborar las

hojas de secuencia de operaciones de mantenimiento que deban

ejecutarse a cada equipo.

Se tienen 8 caracteres o dígitos para la

definición de la hoja de ruta de cada una de las

plantas, de acuerdo al siguiente criterio:

Los tres primeros caracteres representan al

emplazamiento, para la superintendencia de aguas el cual esta

designado como: SAG

Los siguientes tres caracteres representan el

área o planta de donde pertenecen los equipos, si es

de Graver, Permutit, Marley y Planta de Recirculación

de Agua Nº3 (PR3).

El séptimo carácter indica el tipo de

plan de acuerdo a lo siguiente:

A Plan de limpieza

J Plan de ajuste y

calibración

R Plan de recambio de subconjuntos

L Plan de lubricación

G Plan general de mantenimiento

El octavo y último carácter representa

la especialidad, teniéndose:

E Eléctrico

M Mecánico

I Instrumentación

D Electromecánico

PLAN DE MANTENIMIENTO

Se define como un conjunto de actividades o trabajos

de mantenimiento planeados y rutinarios, establecidos para

garantizar la realización de un mantenimiento

preventivo que garantice la confiabilidad de los equipos para

lograr aumentar su disponibilidad y prolongar su vida

útil.

Está integrado por inspecciones de

mantenimiento, que es el elemento que liga a diferentes hojas

de ruta con los equipos.

CRITERIOS DE CARGA DE PLANES DE

MANTENIMIENTO

Para la creación y carga de planes de

mantenimiento, se deben tomar en cuenta los siguientes

criterios:

Para equipos críticos (para la

producción y calidad), es necesario definir los

planes de mantenimiento individuales, de tal manera que

cada uno de estos lleve su propia orden de mantenimiento.

Esto permite mantener el historial atado al

equipo.Aquellos equipos que, por su naturaleza,

cantidad y mantenimiento, se puedan tratar de manera

similar y simultánea conviene hacer un plan de

mantenimiento que agrupe a varios equipos, a fin de

conservar el histórico de manera conjunta.

Ejemplo: vías de rodillos, muy comunes en los

laminadores de productos planos.Para los equipos estándares, tales como

motores, reductores, rodillos, etc., es necesario

utilizar como modelo de hoja de ruta las existencias en

el sistema SAP. Esto conlleva a la estandarización

del mantenimiento en todas las plantas de la

empresa.Es necesario hacer un plan para cada equipo o

conjunto de equipo, de acuerdo al tipo de plan, esto

significa un plan separado para la lubricación,

ajuste y calibración, inspección y

revisión calificadas. Esto, motivado a los

diferentes tipos de órdenes que ofrece el SAP de

mantenimiento.

TIPOS DE PLANES DE MANTENIMIENTO UTILIZADOS EN

SIDOR C.A.

Se consideran seis tipos de planes de

mantenimiento:

Plan de lubricación

Plan de Limpieza

Plan de ajuste y calibración

Plan de recambio de subconjuntos

Plan general de mantenimiento

Plan espoleta

Plan de lubricación: bajo este tipo de

plan se enmarcan todas aquellas actividades propias de

equipos sometidos a desgastes por fricción, rodadura,

u otro tipo de acción mecánica, tendientes a

minimizar los fenómenos físicos que generan el

deterioro progresivo de los equipos.

Plan de limpieza: Son actividades tendientes

a eliminar suciedades, tanto como internas como externas a

los equipos; esto incluye: polvo, grasa, aceite y toda

partícula que por la misma naturaleza del ambiente

contamine el equipo.

Plan de ajuste y calibración: Todas

las actividades, que por diseño requieren una

calibración periódica y también aquellas

tareas menores que se sujeción mecánicos son

consideradas bajo este tipo de plan.

Plan de recambios de subconjuntos: En la

mayoría de las plantas hay subconjuntos reparables con

una frecuencia de mantenimiento más o menos estable.

Todas las actividades realizadas sobre los subconjuntos. Como

su: desmontaje, el cambio de piezas desechables, su montaje y

ajuste están enmarcados este tipo de planes. Todas

esas tareas se realizan normalmente en talleres zonales y

centrales.

Plan general de mantenimiento: cualquier

rutina o actividad de mantenimiento particular no contenida

en los planes antes descritos.

Plan de espoleta: Es todo aquel mantenimiento

periódico que se realiza sobre equipos que son

considerados críticos tanto en lo que a seguridad de

las personas como del equipo se refiere. Se aplica a

equipamientos donde una falla se transforma en

catastrófica, pudiendo producir importantes

daños en equipos o accidentes graves a las

personas.

INSPECCIONES

Son un conjunto de operaciones y servicios de

mantenimiento aplicadas en forma periódica a los

equipos e instalaciones de la planta, que tienen por objetivo

alcanzar una adecuada disponibilidad y confiabilidad de los

mismos, para que estos operen en buenas condiciones al mayor

tiempo posible y al más bajo costo.

En cada una de las operaciones que componen estas

actividades se deberán asignar los recursos humanos y

materiales requeridos para su realización, tales como:

mano de obra necesaria, tiempo de ejecución, repuestos

y materiales, herramientas y equipos especiales, así

como la frecuencia de la ejecución de la

misma.

La inspección no modifica o altera la

situación en que se encuentre el equipo, sino que

solamente la detecta y la define. En cuanto a la forma de

efectuar la inspección existen dos tipos:

Inspección rutinaria: se

caracteriza por realizarse con el equipo o sistema

productivo en operación.Inspección especial: se

caracteriza porque debe efectuarse con el equipo o

sistema productivo fuera de servicio.

OBJETIVOS DE LAS INSPECCIONES

Las inspecciones las ejecuta habitualmente el

inspector y tiene como finalidad:

Establecer una base para alcanzar altos

estándares en materia de mantenimiento.Detectar anomalías incipientes para

ordenar su reparación antes de que causen

daños mayores que paralicen el equipo.Contribuir a una supervisión de

mantenimiento efectiva.Conocer el avance progresivo del deterioro de

las partes para poder definir el momento más

oportuno para su cambio, tratando de aprovechar al

máximo su vida útil.Permitir una producción lo más

continua posibleRevelar la calidad de trabajos de

mantenimientoContribuir a balancear la programación de

los trabajos y a nivelar los costos ocasionados por

estos.

GUÍAS DE INSPECCIÓN

Es una orden de mantenimiento del tipo

inspección 5 sentidos, la cual contiene la lista de

cada uno de los puntos a inspeccionar, asociados al

método de inspección y en forma de

operaciones.

PAQUETES DE MANTENIMIENTO

Estos planes establecen las frecuencias en las que

se llevaran a cabo los planes de mantenimiento. Los paquetes

van ligados a las estrategias de mantenimiento, y determinan

si una operación mayor incluye operaciones menores o

sub-operaciones, dentro de una hoja de ruta se pueden asignar

paquetes de mantenimiento individuales a las operaciones

listadas.

CAPITULO III

Aspectos

procedimentales

En este capítulo se detalla en forma precisa

las actividades ejecutadas durante el estudio,

técnicas e instrumentos utilizados para la

recolección de los datos, procesamiento de

información y posteriormente tipos de análisis

y comprobaciones.

ACTIVIDADES EJECUTADAS

Las actividades ejecutadas para la puesta en marcha

del estudio fueron las siguientes:

Definir y formular el problema de la

investigación

Formulación del objetivo general y

específicos de la investigación, tomando

como fin último el objetivo general; los objetivos

específicos consisten en los pasos o fines

parciales que deben cumplirse para lograr el objetivo

general.

Elaboración de un plan de trabajo para la

investigación. Este se basó en la

realización de un plan de seguimiento y

estrategias para la construcción de la

investigación.

Revisión del material

bibliográfico acerca de los equipos en

investigación y sus características,

así como también, la teoría

de

las técnicas aplicadas para la

formulación del marco de referencia de la

investigación.

Selección de los instrumentos de

recolección de datos tales como: entrevistas,

visitas de observación directa con el fin de

abordar el método, recopilación de material

bibliográfico y todos aquellos elementos

relacionados con el proceso que permitieran obtener una

visión precisa de lo que se

realizó.

Descripción y análisis de la data

recabada, mediante la utilización de tablas de

resultados.

Análisis de toda la información y

redacción de las conclusiones y recomendaciones

finales.

TÉCNICAS E INSTRUMENTOS PARA LA

RECOLECCIÓN DE DATOS.

Para la recolección de datos e

información fue necesaria la utilización de

herramientas orales y escritas, además de materiales

didácticos y electrónicos.

ENTREVISTAS

Las entrevistas fueron de tipo no estructurado,

aplicada a los inspectores, operadores, cuadrilla de

ejecutores del trabajo de mantenimiento para conocer los

componentes y el funcionamiento de los equipos que participan

en los procesos de distribución, recirculación

y tratamiento de aguas de las plantas en estudio.

OBSERVACIÓN DIRECTA

Fueron realizadas con la finalidad de apreciar

algunas de las actividades que se les practican a los equipos

eléctricos y de instrumentación de las plantas

de agua: Graver, Permutit, Marley o (Recirculación de

Agua N°1) y Planta de Recirculación de Agua

N°3 (PR3) para llevar a cabo el planteamiento de la

propuesta para alcanzar los objetivos planteados.

REVISIÓN

BIBLIOGRÁFICA

Consiste en obtener y consultar formatos, otros

materiales que pueden ser útiles para el

propósito de estudio. Consultas en la web sobre tesis

de grado y trabajos ya realizados que permitieron tener la

estructurada para realizar la

investigación.

Esta herramienta permitió consultar la parte

teórica necesaria para llevar a cabo el

análisis operacional y toma de datos, así como

también contribuyo a la definición de

términos necesarios para el desarrollo del

estudio.

INSTRUMENTOS

Todos los necesarios para tomar notas, apuntes,

realizar los diagramas, elaborar el trabajo, entre otros.

Algunos de estos materiales son:

Lápiz y papel en la observación

directa.Computadora para realizar el trabajo de

investigación.Tablero de apoyo con sujetador para tomar los

datosFormato para el estudio de tiempos que permite

apuntar los detalles escritos que deben incluirse en el

estudio.Bibliografía relacionada con los

diferentes temas.

PROCESAMIENTO DE LA

INFORMACIÓN

Durante el proceso de recolección de datos a

través de las entrevistas se utilizaron papel y

lápiz, de modo de que cada comentario emitido por el

personal entrevistado iba siendo plasmado como anotaciones.

En la observación directa se tomaron algunas fotos con

la cámara de un teléfono celular de tal manera

de registrar el estado y distribución de los

diferentes equipos.

La revisión bibliográfica se hizo a

través de la web, usando una laptop, este instrumento

sirvió para la creación de todos los

capítulos de la investigación.

TIPO DE ANÁLISIS A REALIZAR

Para la investigación a realizar y conforme

con los objetivos planteados en la empresa SIDOR C.A, se

puede determinar que por los métodos de estudio

aplicados y de investigación se trata de un

análisis evaluativo a través de entrevistas,

una observación directa y posterior análisis

del trabajo realizado por el personal de la planta a la hora

de realizar actividades de mantenimiento preventivo, debido a

que el desenvolvimiento de estos en su área de trabajo

se ve afectada por la ausencia de personal con conocimientos

técnicos en planificación y control del

mantenimiento en el sistema SAP, por tanto la

investigación tiene como propósito fundamental

plantear soluciones a esta situación.

TIPO DE INVESTIGACIÓN

APLICADA

Es una investigación de tipo aplicada, porque

se empleará a los equipos eléctricos y de

instrumentación un plan de mantenimiento preventivo

que les permitirá aumentar su disponibilidad y

prolongar su vida útil, evitando así el

mantenimiento correctivo, reducción del tiempo de

paradas y minimizar los costos que se generan por medio de

este.

DE CAMPO

Esta investigación es de campo, ya que los

datos fueron tomados directamente en el área de

trabajo donde se encuentran los equipos eléctricos y

de instrumentación, observando sus condiciones

operativas, para así poder implementar el Plan de

Mantenimiento Preventivo para cada uno de ellos.

PROYECTIVA

Esta investigación tendrá como

propósito obtener soluciones a una futura

situación determinada. Implica explorar, describir,

explicar y proponer alternativas.

POBLACIÓN Y MUESTRA

La población referida a este estudio

está constituida por todos los equipos

eléctricos y de instrumentación que se

encuentran instalados en las plantas de agua: Graver,

Permutit, Marley o (Recirculación de Agua N°1) y

Planta de Recirculación de Agua N°3 (PR3); que

pueden afectar el buen funcionamiento de estas y por ende

irrumpir en los procesos de producción de la

empresa.

Los equipos eléctricos que se toman como

muestra para este estudio son los siguientes: Los tableros de

distribución, subtableros, motores eléctricos,

cajas de mando local pertenecientes a las diferentes bombas,

ventiladores, agitadores, etc. Así como también

los equipos de instrumentación tales como

transmisores, sistema de PLC y válvulas

automáticas con actuadores

electromagnéticos.

CAPITULO IV

Resultados

En este capítulo se presenta el trabajo

realizado, en respuesta a la necesidad de mantener la

disponibilidad de los equipos y garantizar la operatividad

continua de las plantas que están bajo la

responsabilidad de la Superintendencia de Aguas.

PRESENTACIÓN DEL TRABAJO

REALIZADO.

La primera fase consistió en reorganizar el

estado del árbol SAP de las plantas: Graver, Permutit,

Marley o (Recirculación de Agua N°1) y Planta de

Recirculación de Agua N°3 (PR3) fue necesario

realizar visitas a cada una de estas plantas.

Una vez que se realizó el recorrido por cada

planta, se pudo conocer en detalle cuales equipos se

encontraban instalados, la cantidad y el estado físico

de cada uno de ellos.

Con esta información se elaboró un

formato de lista para llevar un control de todos aquellos

equipos que no se encontraban registrados en el sistema, ya

que para poder realizarles a estos equipos un plan de

mantenimiento debían estar registrados en el sistema

(tener asignado un código de existencia).

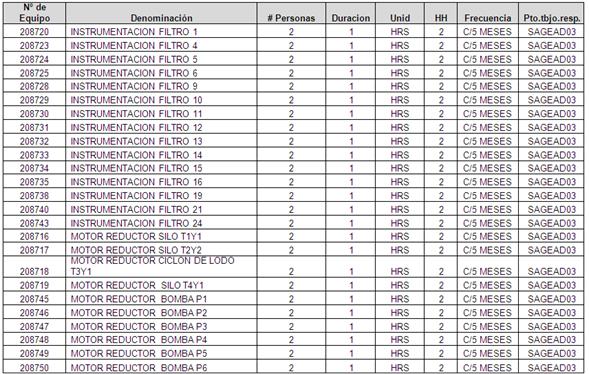

A continuación en la siguiente tabla se

muestran las diferentes familias de equipos con los que

cuentan las plantas mencionadas anteriormente para

cumplir con el tratamiento, distribución y

recirculación del agua utilizada para los distintos

procesos de fabricación de la empresa.

Con esta información se procedió a

ingresar en el sistema de información SAP, para

visualizar, comparar y actualizar todos aquellos equipos

faltantes en el árbol de cada planta.

Para esto se realizó el siguiente

procedimiento:

1. Ingresar al sistema SAP, indicando el

usuario y la clave de acceso al sistema tal como se

muestra en la figura 11.

Fig.11 Ventana de ingreso al sistema

SAP.

Luego de ingresar al sistema SAP se continúa

con el siguiente recorrido:

2. En el menú principal del sistema

SAP, se emplea la siguiente ruta para visualizar el

estado actual de cada planta: (Logística –

Mantenimiento – Objetos Técnicos). Tal como

se muestra en la figura 12.

Fig. 12 Ruta de acceso a seguir para visualizar

el árbol SAP de cada planta.

Una vez que se ha ingresado a esta ventana de

objetos técnicos se procede con lo

siguiente:

3. Seleccionar la ubicación

técnica y la representación estructural

para visualizar en detalle el árbol SAP de la

planta que se requiere. Tal como se muestra en la figura

13.

Fig. 13 Selección de representación

estructural para ingresar al árbol de cada

planta.

Seguidamente se tiene la ventana principal de

selección de representación estructural de las

plantas. Tal como se muestra la fig. 14

4. En esta ventana principal de

selección se ingresan las denominaciones que se

tienen asignadas para cada planta, y se seleccionan todos

los componentes que forman parte del árbol SAP,

como son: detalles de equipos que se encuentran

registrados en el sistema. Como ejemplo se tiene la

planta Graver cuyas denominaciones son las siguientes

(SAG – BLA-GRAV), Tal como se muestra en la

fig.14

Fig. 14 Selección de representación

estructural del árbol SAP de la planta

Graver

Luego de ingresar las denominaciones de la planta

que sea desea visualizar, se muestra en detalle a

través del sistema la representación

estructural del árbol SAP de la planta.

En esta ventana se puede apreciar en detalle la

representación gráfica de las ubicaciones

técnicas y equipos que se encuentran registrados en el

árbol de la planta Graver.

Fig.15 Representación estructural del

árbol SAP de la planta Graver.

En esta figura se tienen:

Ubicación Técnica: Elemento

perteneciente a una estructura técnica, el cual puede

ser definido según un criterio funcional, de procesos

o de ubicación geográfica. La ubicación

técnica corresponde a un sistema funcional donde

existen equipos instalados y están designadas con el

color azul.

Equipos: Objeto físico e individual a

ser mantenido como una unidad autónoma y podrá

ser instalado en una ubicación o como parte de otro

equipo. Están designados con el color

verde.

Repuestos: Son los materiales, insumos que

forman parte de un equipo y que estos requieren para su

funcionamiento. Están designados con el color

rojo.

Luego de ingresar al árbol SAP de cada planta

se procedió a evaluar cuales equipos no se encontraban

registrados en el sistema, para así poder actualizar

la información recolectada en el inventario realizado

en cada planta.

AJUSTES DE FRECUENCIAS:

La frecuencia con la que se desarrollaran las

actividades del plan de mantenimiento preventivo para los

equipos eléctricos y de instrumentación

instalados en las plantas: Graver, Permutit, Marley o

(Recirculación de Agua N°1) y Planta de

Recirculación de Agua N°3 (PR3) se muestran en la

siguiente tabla.

En la siguiente tabla se indican las frecuencias del

mantenimiento preventivo a realizar para cada equipo, de

acuerdo al manual del fabricante y a la frecuencia de fallas

presentadas por cada familia de equipos

Tabla 5. Ajuste de frecuencias de mantenimiento a

ejecutar para cada familia de equipos.

CREACION DE HOJAS DE RUTA

Para crear una hoja de ruta a un equipo se deben

elaborar las actividades de mantenimiento preventivo a

realizar para los diferentes equipos, por lo cual es

necesario elaborar las hojas de secuencia de operaciones de

mantenimiento que deban ejecutarse a cada equipo.

Estas hojas especifican el puesto de trabajo

responsable de las actividades de mantenimiento, el

número de equipo al cual se le aplicaran las

actividades de limpieza, calibración, ajuste entre

otras actividades de mantenimiento preventivo a realizar,

operaciones, sub operaciones, la cantidad de personas

necesarias, horas hombres requeridas, y la frecuencia con la

que se van a ejecutar.

Una vez que se tienen plasmadas estas actividades de

mantenimiento a ejecutar para cada equipo, se procede a crear

las hojas de ruta que se asignaran a los planes de

mantenimiento.

HOJA DE RUTA

Es un documento SAP que se utiliza para alistar

actividades de mantenimiento, para una ubicación

técnica o un equipo, con la finalidad de ser asignados

a una orden de mantenimiento o como parte de un plan de

mantenimiento.

Las hojas de ruta describen una secuencia de

operaciones individuales estandarizadas, tanto en la manera

de ejecutarlas como en su planificación y que tienen

como objetivo independizar, de las personas, la manera de

llevar a cabo las tareas estándar de

mantenimiento.

Entre las actividades a realizar sobre un equipo, se

incluyen por ejemplo:

Inspecciones

Mantenimiento

Reparaciones

Las hojas de ruta ayudan a reducir el esfuerzo de

mantenimiento. Si una de las secuencias de trabajo

estandarizada es modificada, todas las ordenes y posiciones

de mantenimiento que hacen referencia a la hoja de ruta

reciben, automáticamente, el "status" real y

modificado de las secuencias de trabajo. Con las hojas de

ruta para mantenimiento, se puede reducir el tiempo necesario

para crear órdenes.

A continuación se muestra el procedimiento a

seguir para configurar una hoja de ruta en el sistema SAP

para un determinado equipo.

1. En el menú principal seleccionar:

(Logística –

Mantenimiento-Planificación de Mantenimiento). Tal

como se muestra en la figura 16.

Fig. 16 Ingreso al sistema SAP para crear hojas

de ruta para equipos

Una vez que se ha ingresado a esta

ventana:

Se selecciona el siguiente recorrido: (Hojas de ruta

– instrucciones – crear) ver figura

17.

Fig. 17 Selección de instrucción

para crear hojas de ruta.

Para crear las hojas de ruta se tienen 8 caracteres

o dígitos para la definición de la hoja de ruta

de cada una de las plantas, de acuerdo al siguiente

criterio:

Los tres (3) primeros caracteres representan al

emplazamiento, para la Superintendencia de aguas el cual esta

designado como: SAG

Los siguientes tres (3) caracteres representan el

área o planta de donde pertenecen los equipos, si es

para Graver, Permutit, Marley o (Recirculación de Agua

N°1) y Planta de Recirculación de Agua N°3

(PR3).

El séptimo (7) carácter indica el tipo

de plan de acuerdo a lo siguiente:

A Plan de limpieza

J Plan de Ajuste y

Calibración

R Plan de Recambio de Subconjuntos

L Plan de Lubricación

G Plan General de Mantenimiento

El octavo (8) y último carácter

representa la especialidad, teniéndose:

E Eléctrico

M Mecánico

I Instrumentación

Para crear las hojas de ruta a cada una de las

plantas en estudio se asignaron los siguientes

caracteres:

Planta Graver:

Para los equipos eléctricos se asignó

el carácter: SAGGRAGE

Para los equipos de instrumentación se

asignó el carácter: SAGGRAGI

Planta Permutit:

Para los equipos eléctricos se asignó

el carácter: SAGPERMGE

Para los equipos de instrumentación se

asignó el carácter: SAGPERMGI

Planta de Recirculación de agua Nº1

(Marley):

Para los equipos eléctricos se asignó

el carácter: SAGPR1GE

Para los equipos de instrumentación se

asignó el carácter: SAGPR1GI

Planta de Recirculación de agua Nº3

(PR3):

Para los equipos eléctricos se asignó

el carácter: SAGPR3GE

Para los equipos de instrumentación se

asignó el carácter: SAGPR3GI

A CONTINUACIÓN SE PRESENTA EL

PROCEDIMIENTO PARA CREAR UNA HOJA DE RUTA:

1. Realizar una breve descripción de

la actividad que se va a realizar al equipo, e incluir el

puesto de trabajo, grupo de planificación y

demás datos que se pueden visualizar a

continuación en la siguiente figura (Tomando como

ejemplo la planta Graver).

Fig. 18 Datos que permiten configurar una hoja de

Ruta en el sistema SAP.

Luego de ingresar estos datos al sistema, se crea la

hoja de ruta asignando a cada equipo las secuencias de las

actividades de mantenimiento a realizar para cada uno de

ellos.

En la siguiente figura se puede visualizar el

resumen de todas las hojas de ruta creadas para los equipos

eléctricos de la planta Graver.

Fig. 19 Resumen de hojas de Ruta creadas en el

sistema SAP para los equipos eléctricos de la planta

Graver.

Cabe destacar que este procedimiento se

realizó tanto para los equipos eléctricos como

para los equipos de instrumentación de las plantas en

estudio de este trabajo.

CRITERIO DE CARGA DE PLANES DE

MANTENIMIENTO

PLANES DE MANTENIMIENTO

Están integrados por posiciones de

mantenimiento, que es el elemento que liga a diferentes hojas

de ruta con los equipos.

Luego de crearse las hojas de ruta para cada equipo

estas serán asignadas a los planes de mantenimiento,

los cuales se crean de la siguiente manera.

La ruta a seguir para la elaboración de estos

planes es la siguiente:

1. En el menú principal de ingreso

al sistema se seleccionan: (logística –

Mantenimiento – Planes de mantenimiento). Ver

figura 20.

Fig. 20 Ingreso al sistema SAP para crear los

planes de mantenimiento preventivo.

Seguidamente se selecciona:

2. La ruta de planes de mantenimiento

preventivo – crear. Tal como se muestra en la

figura 21.

Fig. 21 Selección de instrucción

para crear los planes de mantenimiento

preventivo.

A partir de esta ventana se inicia el proceso de

configuración y elaboración de los planes de

mantenimiento preventivo en el sistema SAP.

A continuación se indica el plan de

mantenimiento (PM), la estrategia utilizada (CRO001) para la

creación del plan. Tal como se muestra en la figura

22.

Fig. 22 Acceso para crear los planes de

mantenimiento preventivo

Después de haber ingresado estos datos al

sistema se da inicio a la creación del plan de

mantenimiento preventivo en el sistema SAP.

En la siguiente figura se muestran los datos que

deben contener un plan de mantenimiento para un equipo. Ver

figura 23.

Fig. 23 Visualización de los datos que

conforman el plan de mantenimiento en el sistema

SAP.

Todos estos datos permiten tener referencia de la

planta donde se encuentra instalado el equipo, a que

ubicación técnica de la planta pertenece, el

número de hoja de ruta el cual le fue asignado, el

tipo de mantenimiento realizar, si es eléctrico o de

instrumentación y el puesto de trabajo responsable de

esta actividad de mantenimiento.

Una vez que se han introducido todos los datos, se

le asigna la frecuencia o ciclo en que se va a iniciar el

mantenimiento.

LOS PAQUETES DE FRECUENCIA DE MANTENIMIENTO

PREVENTIVO A ESCOGER SON LOS SIGUIENTES:

Paquete bimestral = 8 sem

Paquete trimestral = 13 sem

Paquete cuatrimestral = 17 sem

Paquete semestral = 26 sem

Paquete anual = 52 sem

Luego de haber realizado este procedimiento se graba

la información suministrada al sistema y este

automáticamente lo admite y genera un número de

plan de mantenimiento para el equipo SAP, cuyos datos han

sido suministrados.

En la siguiente figura se puede apreciar en detalle

los datos de posición de un plan de mantenimiento que

ha sido creado.

Fig. 24 Visualización del plan de

mantenimiento creado en el sistema SAP

Una vez que se han realizado los planes de

mantenimiento, se pueden citar algunas de las ventajas que

ofrecen la elaboración y disponibilidad de estos

planes de mantenimiento en el sistema de información

SAP, las cuales son:

Establecer una base para alcanzar altos

estándares en materia de mantenimiento.Detectar anomalías incipientes para

ordenar su reparación antes de que causen

daños mayores que paralicen el equipoContribuir a un mantenimiento preventivo

efectivoConocer y evitar el avance progresivo del

deterioro de las partes para poder definir el momento

más oportuno para su cambio, tratando de

aprovechar al máximo su vida

útil.Permitir una producción lo más

continua posibleRevelar la calidad de trabajos de

mantenimientoContribuir a balancear la programación de

los trabajos y a nivelar los costos ocasionados por

estos.Evitar el usual mantenimiento

correctivoMantener un historial del mantenimiento

realizado al equipo.

Conclusiones

Una vez culminada esta investigación se

tienen las siguientes conclusiones:

1. Los planes permiten coordinar las

actividades de mantenimiento a realizar en cada equipo,

cantidad de personas, las horas hombres requeridas y la

frecuencia con la cual se van a ejecutar de manera

organizada y planificada.

2. Esto ayuda a conservar y garantizar la

disponibilidad de los equipos eléctricos y de

instrumentación de las plantas; evitando demoras

en los diversos procesos de producción y

distribución de aguas de SIDOR.

3. Permite al Grupo Técnico de

mantenimiento dedicar su tiempo a las mejoras

técnicas del sistema y no al mantenimiento

correctivo.

4. La elaboración e

implantación de los planes de mantenimiento

preventivo generaran órdenes con mayor control y

planificación sobre las actividades de

mantenimiento a ejecutar en cada equipo.

5. Garantiza la disponibilidad de las

plantas, para satisfacer las necesidades que requieran

los usuarios en cantidad y calidad de los distintos tipos

de agua que se producen en SIDOR.

6. Ayuda a minimizar los costos globales

por mantenimiento correctivo e invertir en nuevos equipos

y tecnologías para el sistema

productivo.

Recomendaciones

1. Registrar en el Sistema de Aplicaciones

de Producto (SAP), cada equipo que sea instalado en las

plantas, para mantener una información completa y

de manera correcta de los equipos con que cuentan las

plantas. Con el fin de agilizar el proceso de crear las

Hojas de Ruta y a su vez los planes de mantenimiento

preventivo para los equipos.

2. Emplear el cronograma (Frecuencias) para

el servicio de mantenimiento de los equipos

eléctricos y de instrumentación previamente

establecido.

3. Aplicar el plan de mantenimiento

preventivo para mejorar las condiciones operativas de los

equipos y prolongar su vida útil

4. Evaluar el uso de los recursos para

llevar a cabo las actividades de mantenimiento

5. Realizar un seguimiento de las secuencia

de operaciones a ejecutar para cada equipo, con el fin de

que puedan ser mejoradas.

6. Verificar que se cumplan todas las

actividades de mantenimiento a ejecutar para cada

equipo

7. Realizar un seguimiento

sistemático de los planes de mantenimiento

preventivo a cumplirse en cada equipo.

Bibliografia

Narváez, R. (1996). Orientaciones

Prácticas para la elaboración de informes de

Investigación. Puerto Ordaz: UNEXPO.

Bergero, H. (2001). El Modelo Organizativo del

Mantenimiento en SIDOR. Caracas. SIDOR, C.A. Página

interna, SIDOR empresa, Intranet Matanzas, Ciudad Guayana.

Venezuela (2004).

SIDOR, C.A. Página externa, SIDOR empresa,

Internet Matanzas. Ciudad Guayana. Venezuela

(2004).

SIDOR, C.A. Sistema SAP. Matanzas. Ciudad Guayana.

Venezuela 2004. Manual de Sistemas Matrices de Aguas SIDOR.

C.A. (1999).

SIDOR, C.A. Práctica Proceso: Mantenimiento

Subproceso: Planificación y Control de Mantenimiento

Título: Planificación, programación y

control de una reparación programada (RP). Fecha:

25/07/08 INTRANET – SIDOR

Francisco Rey Sacristán (1995) Gestión

de mantenimiento en industrias y talleres (6ta

Edición) México. Edición

Barcelona.

APÉNDICE Nº1

SABANAS DE LOS EQUIPOS ELECTRICOS Y DE

INSTRUMENTACION DE LAS PLANTAS: RECIRCULACION DE AGUA GRAVER,

PERMUTIT, MARLEY Y PLANTA DE RECIRCULACION DE AGUA Nº3

(PR3)

SABANA DE EQUIPOS INSTALADOS EN LA PLANTA

MARLEY

SABANA DE EQUIPOS INSTALADOS EN LA PLANTA

PR3

APÉNDICE Nº2

HOJAS DE SECUENCIA DE LAS ACTIVIDADES DE

MANTENIMIENTO A REALIZAR A LOS EQUIPOS ELECTRICOS Y DE

INSTRUMENTACION.

HOJAS DE SECUENCIA DE LAS ACTIVIDADES DE

MANTENIMIENTO A REALIZAR A LOS EQUIPOS DE LA PLANTA

GRAVER

HOJAS DE SECUENCIA DE LAS ACTIVIDADES DE

MANTENIMIENTO A REALIZAR A LOS EQUIPOS DE LA PLANTA

PERMUTIT

HOJAS DE SECUENCIA DE LAS ACTIVIDADES DE

MANTENIMIENTO A REALIZAR A LOS EQUIPOS DE LA PLANTA DE

RECIRCULACION DE AGUA Nº3 (PR3).

ANEXOS

A continuación se muestran algunos de los

equipos a los cuales les fueron realizados los planes de

mantenimiento preventivo.

Agradecimientos

A mi Dios Amado y Poderoso, quien si su ayuda no

habría podido llegar hasta el final, gracias porque

siempre has estado a mi lado cuidándome,

guiándome, consolándome y dándome

fortaleza para vencer. GRACIAS SEÑOR PORQUE ME

SOSTIENE TU MANO. TE AMO.

A mis Padres que se han esforzado para que mis

hermanos y yo seamos lo que somos. Mami gracias por estar

siempre allí, luchando mano a mano junto a mí,

es un regalo de Dios, que siempre supo dar amor, ternura y

comprensión. Papi gracias, porque sé que

siempre quieres que logre lo mejor. Los Amo.

Prof. Scandra Mora, quien me encamino y oriento en

la realización y culminación de la presente

investigación.

Al Ing. María Eloísa Urpin por su

guía, apoyo y recomendaciones para realizar este

trabajo.

A Miguel Herrera por ser una de las personas que me

acompañado a lo largo de toda mi carrera,

dándome palabras de aliento en momentos

difíciles y por sobretodo confiar en mí que

puedo lograr lo que me propongo.

A la UNEXPO por ser la casa de estudio donde me he

formado como futuro profesional.

A mis amigas Claredith Rodríguez, Naylibeth

Gómez y Elsa Zerpa por siempre estar allí, por

cada momento compartido y palabras de aliento que me ayudaron

en mi camino hacia la meta.

Dedicatoria

A mi amado Rey y Salvador Jesucristo, quien un

día dio su vida por mí, me aceptó y me

hizo hija de Dios, a quien debo todo cuanto tengo y soy a ti

sea toda la GLORIA Y LA HONRA por tan valioso logro en mi

vida. TE AMO.

A mis Padres quien con esfuerzo y dedicación

me supieron guiar por el camino de Dios y ser lo que hoy soy.

PAPI Y MAMI GRACIAS LOS AMO.

A mis hermanos Hernán, Patricia, Maribel

quienes han sido inspiración fundamental para lograr

el alcance de esta meta, podemos alcanzar con la ayuda de

Dios todas las metas que nos tracemos. A mis sobrinos a los

que amo, Benjamín y mi preciosa Ana

Patricia.

A Miguel Herrera por ser una de las personas que me

acompañado, ayudado y ha estado allí para darme

palabras de alientos en cada momento de dificultad y

desanimo.

Esto es para Ustedes…

ADECUACIÓN DE UN PLAN DE MANTENIMIENTO

PREVENTIVO A LOS EQUIPOS ELÉCTRICOS Y DE

INSTRUMENTACIÓN DE LAS PLANTAS DE AGUA: GRAVER,

PERMUTIT, MARLEY O (RECIRCULACIÓN DE AGUA N°1) Y

PLANTA DE RECIRCULACIÓN DE AGUA N°3 (PR3) DE

SIDOR.

Fecha: Agosto 2014

Tutor Académico:

Ing. Mora, Scandra.

Tutor Industrial:

Ing. Urpin, María.

Autora:

Viamonte, Erika

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |